Uçucu Kül Katkılı Çimento

Uçucu kül katkılı çimento, minimum %6 katkı içereceğinden dolayı hiçbir dayanım testine tabi tutulmadan direk olarak CEM II olarak adlandırılmaktadır. Katkı miktarı %6 ile %21 arasında ise CEM II/A, %21 ile %35 arasında ise CEM II/B olarak adlandırılmaktadır. Çimentonun isminden, özelliklerini ifade eden tanımlar aşağıda belirtilmiştir. CEM II/A-LL 42,5 R çimento isimlendirmesi öncelikle katkıya göre sınıflandırılmasını ifade eden I, II, III, IV ve V sembolleri ile başlar.

Daha sonra katkı derecesinin %6 ile 21 aralığında veya daha fazla olup olmadığını nitelendiren “A” ve “B” sembolleri bulunur. B sembolü %21’den daha fazla katkı olduğunu ifade eder. A sembolü ise katkının %21’den az olduğunu ifade etmektedir. Limestone kelimesinin anlamı Türkçe’de Kalker demektir ve LL sembolü ile gösterilmektedir. 42,5 sayısı ise çimento tipinden yapılan standart betonun 28 gün sonunda minimum ulaşması gerekli basınç dayanımını MPa cinsinden ifade etmektedir. 42,5 sayısının yazılı olduğu bir çimento tipinden oluşturulacak beton, 28 gün sonunda en az 42 MPa basınç dayanımına tabi tutulsa bile deforme olmaması gerekmektedir.

R sembolü ise Türkçesi “Hızlı” anlamına gelen “Rapid” kelimesinin baş harfinden gelmektedir ve 2 günlük beton dayanımının yüksek olduğunu ifade eder. N sembolü ise “Normal” kelimesinin baş harfidir ve 2 günlük beton dayanımının normal olduğunu ifade eder.

Uçucu kül katkılı çimento elde edebilmek, genelde ekstra uçucu kül besleme sistemi oluşturularak yapılmaktadır. Çimento değirmenleri tam anlamıyla kapalı bir sistem olduğu için, belirli miktarda gaz akış hızına ve debiye ihtiyaç duyulmaktadır. Bu sebeple sistemin sızdırmazlığını bozacak manuel bir besleme sistemi genelde tercih edilmemektedir. Uçucu kül katkılı çimentonun ne şekilde öğütüldüğünün anlaşılabilir olması, çimento değirmenlerinin anlaşılabilir olmasına bağlıdır.

Uçucu Kül Katkılı Çimentoların Üretim Yöntemleri

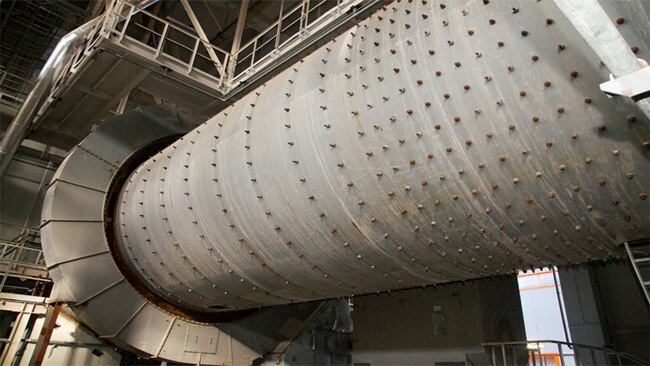

Bilyalı Çimento Değirmeninde Üretim

Malzeme ile öğütücü bilyelerin bir arada döndüğü ve bu sırada sürtünme yolu ile öğütmenin olduğu değirmen tipleri bilyalı çimento değirmenidir. Değirmen içi iki kamaraya bölünür. İlk kamarada büyük çaplı bilyeler ile kırma işlemini gerçekleştirir ve daha sonra küçük çaplı bilyeler ile öğütme işlemi gerçekleşir. Bilyalı değirmen motor sistemi ile dakikada 17 tur döner. Dönmenin etkisi ile içerdeki bilyeler sürekli hareket eder. Değirmenin içerisine öğütülmek üzere yollanmış bileşenler bilyelerin hareketi ile öğütülürler. Büyük çaplı bilyeler ile küçük çaplı bilyelerin öğütme dengesi farklıdır. Bilyalı değirmenin çıkışında istenen inceliğe gelmiş ürün fan ile çekilir. Seperasyona uğrar. Seperasyon sırasında istenen inceliğe gelmemiş ürün geri dönüş ile bilyalı değirmene tekrar beslenir.

Roller Pres ile Üretim

Roller Pres ise iki karşılıklı yatay merdane arasında malzemenin yüksek basınç ile öğütülmesi prensibine dayanan öğütme sistemleridir. Genel olarak bilyeli değirmenlerde öğütmeye yardımcı ön öğütme sistemi olarak kullanılır. Roller Pres ’ten çıkan malzeme bilyalı değirmene beslenir. Değirmen içerisinde istenen inceliğe gelen ürün siloya sevk edilir. Roller Pres ile bilyalı değirmenin sistem içerisinde beraber çalışması verimi artırır.

Bilyalı değirmenin tek olması, geri dönüş miktarının fazla olması demektir. Yani değirmenden çıktıktan sonra seperasyon işleminde geri dönen malzeme tekrar değirmene girer. Fakat roller pres ile beraber çalışılan sistemlerde bilyalı değirmene ürün beslenmeden önce ön öğütme roller pres tarafından gerçekleştirilir. Böylece bilyalı değirmene daha ince malzeme gelir. Ayrıca roller pres sistemleri bilyalı değirmen olmadan dahi kullanılabilir. Öğütme gerçekleştikten sonra seperasyon işleminde istenen inceliğe gelmiş ürün direk silolara sevk edilir ve öğütmeye tekrar girecek olan ürün geri dönüş ile roller presse tekrar beslenir.

Dikey Valsli Değirmenlerde Üretim

Dikey valsli değirmenler döner tabla üzerine açılı olarak yerleştirilmiş valsler, hidrolik ve yay baskı sistemleri ile malzemeyi ezerler. Dikey değirmenler öğütme, kurutma ve ayırma işleminin aynı makine içinde yapılığı sistemlerdir. Motor sistemi ile döner tablanın ortasına öğütülecek malzeme beslemesi yapılır. Tablanın dönme etkisiyle malzeme etrafa yayılır. Döner tablanın etrafına yerleştirilmiş valsler hidrolik baskılar etkisiyle tabla ile arası 60 milimetre mesafe kalana kadar iner. Valsler ile tabla arasında kalan ürün öğütülür. Öğütülen ürün değirmen içerisindeki sıcak gaz akışının etkisiyle yukarıda bulunan dinamik seperasyon ünitesine gelir. Seperatörden geçebilecek incelikteki malzeme asıl ürün olarak siloya gönderilir. Seperatörden geçemeyecek büyüklükteki ürünler ise tekrardan döner tabla etrafına düşer ve tekrar öğütmeye başlanır.

Uçucu Kül Katkılı Çimento Üretiminde Sisteme Kül Beslemesi

Uçucu kül sisteme farklı şekillerde verilebilir. Bunların avantajları ve dezavantajları bulunur. Değirmen girişinden beslenen kül sıcak gaz sirkülasyonunun etkisiyle aktifleşir ve etkili bir şekilde çimento ile homojenizasyonu sağlanır. Düşük miktardaki küresel cam partikülleri gibi reolojik özellikler negatif olarak etkilenmez. Dezavantajlarından bahsedecek olursak, tozlu dozajlama gerektirir ve uçucu külün bir miktarı öğünmeden değirmeni terk eder. Değirmen atmosferine ek toz yüklemesi yapılır. Ayrıca kristalin yapıyı öğütmek için ekstra bir enerji sarf edilir.

Seperatörden verilen uçucu kül ise, sıcak gaz etkisiyle yeterli incelikte olanlar direk olarak sevk hattına aktarılır. Gereksiz enerji harcanması önlenir. Fakat gaz sirkülasyonu kalın kül taneciklerinin de bir kısmını öğütmeden sevk hattına taşır. Bu sebeple incelik artar. Seperatöre ekstra toz yüklemesi olur. Uçucu külü direk sevk hattında çimentoyla karıştırmak ise seperatörsüz sistemlerin çözümüdür. Kurulum maliyeti çok düşüktür. Fakat genelde tercih edilmez. Etkili bir homojenizasyon olmaz. Bu sebeple kalite dalgalanmaları meydana gelir. Prosese etki edecek tüm avantajlar ve dezavantajlar bir arada düşünüldüğü zaman homojenizasyonun sağlanması en önemli etkendir. Bu sebeple değirmene girmeden önce sisteme külü vermek yüksek verimlilikte homojenizasyon efekti sağlamaktadır.

Tozlu dozajlama gereksinimi ise, külün sisteme verildiği üniteye ekstra jet filtre konularak çözülmektedir. Öğünmeden sistemi terk edecek olan uçucu kül tanecikleri jet filtreler ile tutulur. Sisteme geri kazandırılır. Böylelikle hem homojenizasyon sağlanmış olur hem de besleme verimliliği artar. Değirmen içerisindeki tozlu ortam, değirmen içerisindeki gaz emişini sağlayan sistem fanının normal proses şartlarından biraz daha yüksek devirlerde çalıştırılmasıyla dengelenmektedir. Uçucu kül katkısı kullanmadan sistem fanı %85 devirde çalıştırılıyor ise, uçucu kül beslemesi yapılırken %88 ile %90 arasında çalıştırılarak değirmen ortamında toz birikmesinin önüne geçilmektedir.