Kalıp işleri yapılırken şantiyede dikkat edilmesi gerekenler

Betonarme yapının tamamlanabilmesi için kalıp işleri ilk etap çalışmaları oluşturur. Uygulamada, çelik, betonarme ve ahşap sistemler için icat edilmiş değişik sistemlerde mevcuttur. Ancak ülkemizde yaygın olarak betonarme yapılar görüldüğünden kalıp sistemleri betonarme yapılar üzerine geliştirilmiştir. Kalıp sistemlerinin asıl amacı betonarme imalatlarının projeye uygun olarak yapılmasını sağlamaktır.

Döşeme sistemleri statik çözümlere göre farklılıklar gösterir. Ancak iskelesi genelde; pratik kurulabilen çerçeve sistemidir. Üzerinde ana taşıyıcı ve tali taşıyıcı ahşap kirişleri vardır.(Bu sistemleri modüler olarak sabit hale getirerek masa sistemi oluşturulur.) Bunların üzerine fenol kaplı ahşap kaplama malzemesi, kaset kalıp malzemesi veya asmolen malzemesi konularak sistem tamamlanır. Aynı eleman çok defa kullanılacağından dayanıklı ve sistemli olmak zorundadır.

Kalıp imalatlarında çalışan personel, depodan gerekli sarf ve demir baş malzemelerini zimmet karşılığı alır ve imalat yerine gider. Yapılan malzeme dağıtımı mutlaka kayıt altında tutulmalıdır. Ülkemizde çok sık gördüğümüz, geleneksel konvansiyonel ahşap kalıp sistemidir. Maliyeti düşüktür. 5×10 veya 10×10 kereste ile oluşturulan, genelde tahta ile kaplanan ve kavak veya 10×10 kadron direk ve/veya teleskopik dikmeler ile kurulan bir sistemdir. Kolon ve perdelerin uygulamasında yine kereste yardımıyla taşıma ve şakul işlemleri gerçekleştirilir. Bu kalıp ve iskele sisteminin stabilitesi, taşıma gücü ve iş güvenliğine uygunluğu tartışmalıdır. Ancak maliyet olarak ucuz oluşu, uygulamada deneyimli personel istememesi ve mobilitesinin yüksek oluşu cazip hale getirmektedir. Ancak konvansiyonel sistemde projedeki aşınma payı yüksektir. Yüzde doksanı ahşap olduğundan sistemin yıpranması çok daha kolaydır.

Özellikle kapsamı büyük, kalıp takla sayısının fazla olduğu projelerde ise endüstriyel kalıp sistemleri ile imalatlar yapılmaktadır. Bu sistemin en önemli avantajları, kara kalıba kıyasla kontrol sonrası betonarmede hata payını en aza indirmesi, rijitliği ve bakımlı kullanıldığı takdirde takla sayısının (kalıbın betona girme sayısı) fazla olmasıdır. Sistemin ithal aksesuar ve ahşap malzemeden oluşması ise maliyet anlamında büyük bir dezavantajdır (kiralama veya ilk yatırım maliyeti yüksek). Kolon ve perde kalıpları çelik kuşak uzunluklarına göre ayarlanabilir panellerden oluşur. Ahşap kiriş uzunluğuna göre belirlenen değişken panel yükseklikleri oluşturulabilir. Döşeme kalıbında ise, ahşap kirişler yardımı ile yüksek taşıma kapasitesine ve rijitliğe sahiptir. Sistemdeki dolgu gövdeli endüstriyel ahşap kirişler sayesinde yükün daha az olduğu döşeme yüzeyinde ekonomik bir çözüm sunar.

Endüstriyel kalıp sistemleri kule vinç yardımı ile çok hızlı yer değiştirebilme özelliğine sahiptir. İstenilen kalınlıklarda döşeme ve kiriş imalatları için sistem oluşturulur ve destek çerçeve sistemleri ile yük iletimi sağlanır. Kolon, perde ya da döşeme imalatı için kullanılabilen endüstriyel ahşap kirişler sayesinde kullanılan malzeme sayısı ve iş yükü azaltılabilir. Kolon ve perde imalatlarında kuşak, payanda ve endüstriyel ahşap kiriş yardımı ile projedeki imalatların uygulaması yapılmaktadır. Kalıp imalatları sırasında özellikle düşey elemanlarda hem iş güvenliği hem de beton dökümü sırasında kullanılmak üzere gezinme konsolları kurulur.

Beton dökümü sırasında kalıpta çalışan işçiler bu konsolları kullanarak gerekli işlemleri gerçekleştirmektedir. Sistemler standart olup ölçüleri yapılan imalata göre ayarlanmaktadır. Dikey elemanlarda kalıp prensipleri birbirine yakındır. Kurulan kuşaklı sistem sayesinde beton dökümü sırasında oluşan yüke karşı destek kurulması hedeflenmektedir. Ayaklı payandalar yardımı ile kolon veya perdenin projede olması gerektiği yerde ve hizasında olması sağlanır. Aksi taktirde dökümden sonra fark edilen hata olur ise kolon ve perdeler yük taşıma ve iletme özelliklerinde zaaflar yaşanacağından imalatın tekrarlanması gerekebilir. Özellikle kalıp kurulumu sırasında ekiplerin ve ölçme grubunun bu konuda dikkatli olması gerekmektedir. Ölçme grubu kurulan sistemlerin kontrolünü kalıpta çalışan ekiplerin yardımı ile gerçekleştirmektedir. Bu işlem hem kalıp kurulumu sırasında hem de kalıp kurulumu tamamlandıktan sonra gerçekleştirilerek, imalatların kontrollü bir şekilde tamamlanmasını sağlar.

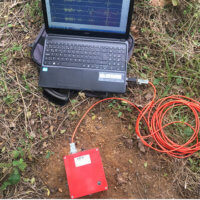

Ölçüm kontrolü, şantiyenin harita ekibi tarafından (Harita Mühendisi, Topoğraf, Şenör) Total- Station denilen optik ölçüm aleti yardımıyla yapılır. Ölçüm aleti hazırlanan kalıbın en yakın akslarına kurulup, kalıp kurulumlarını kontrol eder. Eğer bir hata var ise, kalıp üzerindeki ayar ekipmanları kullanılarak düzeltilir. Bu sayede dikey elemanlar projeye uygun hale getirilip beton dökümüne hazır hale getirilir.